Вращающаяся известковая печь

Длина корпуса печи: 40–72 м

Производственная мощность: 200–1,200 т/д

Температура обжига: 1100±50℃

Применение: производство активной извести, производство негашеной извести.

Вращающаяся печь для обжига извести AGICO

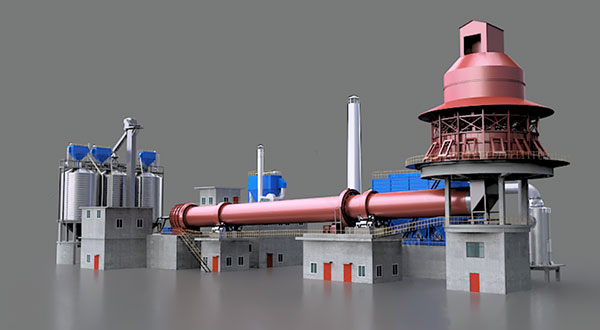

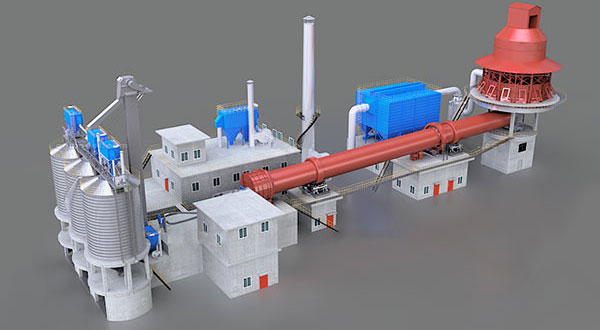

Вращающиеся печи для обжига извести AGICO специально разработаны для эффективного, энергосберегающего и экологически чистого производства извести. Наши вращающиеся печи для обжига извести используют передовые международные технологии и оснащены вертикальными подогревателями и вертикальными охладителями, предоставляя предприятиям по производству извести комплексные решения «под ключ». В соответствии с уникальными производственными потребностями каждого клиента предоставляются индивидуальные решения по настройке.

Известь, получаемая путем высокотемпературного обжига известняка, является распространенным, но необходимым материалом в современном мире. Она находит широкое применение в различных областях современного общества, включая строительство, строительные материалы, металлургию, химическую промышленность, защиту окружающей среды, фармацевтику и многое другое.

В настоящее время существуют два зрелых процесса производства извести: обжиг в шахтной печи и обжиг во вращающейся печи, каждый из которых имеет свои преимущества и недостатки. Среди них процесс вращающейся печи больше подходит для высокопроизводительного и крупномасштабного производства извести. После многих лет технологического накопления и инноваций в продукции, вращающиеся печи для извести AGICO демонстрируют превосходные показатели эффективности обжига, снижения теплопотерь и контроля скорости пережога.

Характеристики вращающейся печи для обжига извести AGICO

Удобное и эффективное автоматическое управление

Вращающаяся известковая печь AGICO использует передовые системы управления PLC и компьютером, обеспечивая достичь рационального, научного и интуитивного управления процессом. Наша система управления автоматизацией не только облегчает взаимодействие человека и машины, но и обеспечивает работу без участия человека, что обеспечивает более эффективное управление и эксплуатацию производства.

Удобство установки и обслуживания

Для удовлетворения потребностей клиентов вращающаяся известковая печь AGICO спроектирована со вспомогательными передаточными устройствами, позволяющими цилиндру вращаться на низких скоростях. Это значительно упрощает процесс установки и обслуживания, обеспечивая клиентам удобство и эффективность.

Надежное уплотнение

Вращающаяся печь для обжига извести AGICO спроектирована с учетом тщательного рассмотрения эффективности герметизации. Надежные уплотнительные устройства установлены на загрузочном конце (хвост печи) и разгрузочном конце (головка печи), чтобы эффективно предотвращать попадание холодного воздуха и выход дыма и пыли из цилиндра. Это не только повышает тепловую эффективность, но и обеспечивает чистую и безопасную производственную среду.

Отличные экологические показатели

Вращающаяся печь для обжига извести AGICO оснащена передовой технологией пылеудаления и устройствами очистки отходящих газов, направленными на снижение выбросов дыма и выхлопных газов для достижения более экологичного производства извести. Наша продукция не только удовлетворяет потребности производства, но и несет ответственность за окружающую среду, способствуя устойчивому развитию.

Проектирование конструкции вращающейся известковой печи

Цилиндр известковой вращающейся печи изготовлен из прокатных стальных листов и футерован огнеупорными материалами. Он наклонен под заданным углом к горизонтальной линии и поддерживается несколькими наборами колец на различных опорных устройствах. Вблизи загрузочного конца вращающейся печи на поперечном сечении цилиндра закреплен большой венцовый зубчатый венец с тангенциальными пружинными пластинами, а под ним находится малая шестерня, которая зацепляется с ним.

В нормальном режиме работы главный приводной двигатель передает мощность на открытое зубчатое устройство через главный редуктор, приводя в движение вращающуюся печь. Материалы поступают в печь для прокалки из хвостовой части печи (верхний конец цилиндра). Благодаря наклону цилиндра и медленному вращению материалы катятся по окружности и движутся в осевом направлении (от верхнего конца к нижнему), продолжая свой процесс, и, наконец, готовый продукт поступает в охладитель через колпак головки печи для охлаждения. Топливо впрыскивается в печь из головки печи, и после обмена теплом с материалами отработанный газ выводится из хвостовой части печи.

Процесс производства извести во вращающейся печи

Известняковое сырье просеивается и подается в верхний бункер подогревателя с помощью ленточного питателя, а затем поступает в камеру подогрева через выпускную трубу внутри бункера. В подогревателе известняк обменивается теплом с высокотемпературным дымовым газом, поглощая тепло дымового газа, повышая его температуру, в то время как температура дымового газа снижается по мере поступления в пылеуловитель. После поглощения достаточного количества остаточного тепла известняк поступает во вращающуюся печь через хвостовой желоб и медленно и упорядоченно проходит через зону предварительного нагрева, зону кальцинации и зону охлаждения внутри печи. Самая высокая температура внутри печи во время прокалки может достигать 1350 °C. Весь процесс завершается в трех отдельных блоках: подогревателе, вращающейся печи и охладителе.

Вторичный воздух, вдуваемый в печь снизу холодильника, участвует в горении после обмена теплом с известью. Охлажденная известь выгружается через электрический вибрационный питатель, затем равномерно транспортируется в верхнюю часть бункера для материала через цепной конвейер и, наконец, отправляется в верхнюю часть бункера с помощью материала ковшовым элеватором. Верхняя часть бункера для материала оснащена просеивающим оборудованием, где частицы размером менее 8 мм собираются в виде порошка и поступают в бункер для материала, а остальные поступают в бункер для блоков.

Технические характеристики продукции

| Производственная мощность (т/д) | 200 | 250 | 300 | 350 | 400 | 500 | 600 | 800 | 1000 | 1200 |

| Размер печи (м) | φ2.8×43 | φ3.0×48 | φ3.2×50 | φ3.3×52 | φ3.6×55 | φ3.8×58 | φ4.0×60 | φ4.3×65 | φ4.9×70 | φ5.1×72 |

| Температура обжига (℃) | 1100±50 | |||||||||

| Потребление энергии (кКал/кг) | 1200±100 | |||||||||

| Потребление электроэнергии (кВт-ч/т) | 40±5 | |||||||||

| известняк : известь | 1.7~1.78:1 | |||||||||

| Скорость пережога извести | ≤5% | |||||||||

| Активность извести продукта (мл) | 360 ~ 400 | |||||||||

| Температура выгружаемой извести (℃) | Температура окружающей среды +65 | |||||||||

| размер известняка (мм) | 20 ~ 40 | |||||||||

| Концентрация CO в дымовом газе | ≤1.5% | |||||||||

| Применяемое топливо | Уголь, дизельное топливо, природный газ, сжиженный углеводородный газ и т. д. | |||||||||

Принцип обжига извести во вращающейся печи

При использовании вращающейся печи для производства извести преобразование известняка в известь требует трех процессов: предварительного нагрева, обжига и охлаждения.

Предварительный нагрев

Известняковое сырье поглощает тепло из высокотемпературного дымового газа внутри подогревателя. Материал и воздушный поток движутся в противоположных направлениях. Независимое оборудование для предварительного нагрева обеспечивает достаточный теплообмен между известняком и материалами, снижая температуру дымового газа до 300°C.

Обжиг

Внутри вращающейся печи известняковое сырье вращается вместе с цилиндром, а также движется в осевом и радиальном направлениях. Материал движется вперед в печи благодаря наклону печи и ее вращению. Горелка на головке печи испускает пламя, генерируя большое количество тепла. Материалы в состоянии вращения подвергаются теплообмену излучением, конвекцией и проводимостью, что обеспечивает равномерную кальцинацию. Как головка печи, так и хвост печи работают под небольшим отрицательным давлением.

Охлаждение

После того, как известняк прокаливается в известь внутри вращающейся печи, он поступает в вертикальный охладитель, где обменивается теплом со вторичным воздухом, вдуваемым в охладитель снизу. Независимые охлаждающие устройства равномерно распределяют воздуховоды охлаждающего воздуха по всему поперечному сечению, охлаждая известь до температуры ниже 100°C. Нагретый вторичный воздух вновь поступает во вращающуюся печь, чтобы участвовать в процессе прокалки, повышая общую тепловую эффективность.