Двухшахтная печь для обжига извести

Производственная мощность: 200 — 800 т/д

Расход тепла: 850 — 900 кКл/кг

Активность извести: 350 — 400 мл

Применение: производство активной извести, производство негашеной извести

Двухшахтная печь для обжига извести AGICO

Компания AGICO самостоятельно разработала и спроектировала усовершенствованную двухшахтную печь для обжига извести на основе передовых международных технологий. Максимальная производственная мощность одной печи может достигать 800 т/сутки. Она отличается энергоэффективностью, защитой окружающей среды, высокой активностью извести и низким уровнем пережога, что делает ее очень подходящей для среднего и малого производства высококачественной извести.

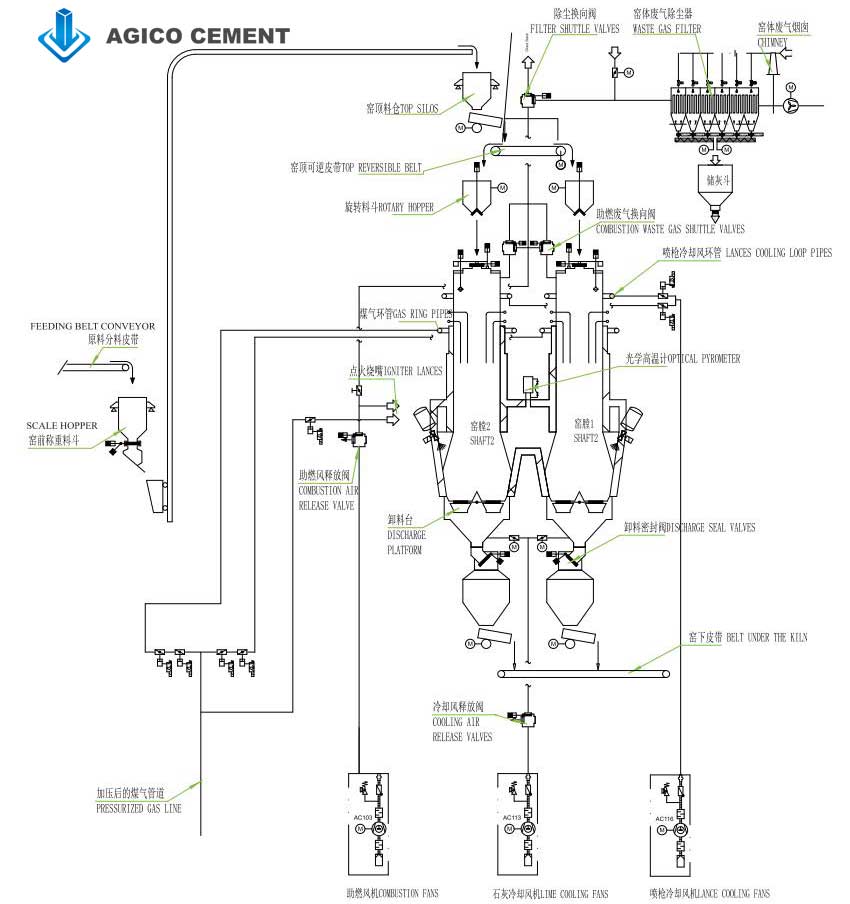

Двухшахтная печь, также известная как двухшахтная регенеративная печь для обжига извести с параллельным потоком, является передовым оборудованием для обжига извести. Она состоит из двух соединенных между собой печных камер, одна из которых предназначена для кальцинации, а другая — для хранения тепла, с проходом, соединяющим их. Рабочие состояния двух печных камер обычно чередуются каждые 12-15 минут. В данном типе печей используется передовой принцип регенеративного кальцинирования с параллельным потоком, когда воздух для горения, топливо и материалы поступают вниз из верхней части зоны кальцинирования. Направления потоков одинаковы, что позволяет обеспечить градиентное сжигание материалов и тем самым избежать пережога. Кроме того, материалы сходятся с охлаждающим воздухом в зоне охлаждения, что приводит к быстрому охлаждению и тем самым повышает активность извести.

Характеристики двухшахтной печи AGICO

Большие мощности по производству извести

AGICO может проектировать и строить двухшахтные печи для обжига извести с производственной мощностью от 300 до 800 т/сут. Оперативная гибкость двухшахтной печи составляет от 70 до 100 %. На примере двухшахтной печи с проектной производительностью 600 т/сутки, ее фактическая производственная мощность может быть произвольно изменена в диапазоне от 420 т/сутки до 600 т/сутки, при этом достигается стабильное производство без ущерба качества извести или потребления энергии.

Высокая эффективность для производства извести

В двухшахтной печи для обжига извести используется метод прямого нагрева, при котором высокотемпературные газы, образующиеся при сгорании, непосредственно контактируют с известняком, ускоряя реакцию разложения известняка и повышая производительность и эффективность производства извести. Эта технология позволяет получать высококачественную известь с активностью извести 360 мл, потенциально достигающей 400 мл, и остаточным содержанием CO₂ ≤2%.

Энергосберегающее производство извести

Двухшахтная печь в настоящее время является наиболее энергоэффективным типом среди всех известковых печей. Дымовые газы, образующиеся в камере кальцинации, поступают в другую камеру через дымоход, предварительно нагревая материалы в зоне предварительного нагрева, что позволяет эффективно рекуперировать тепло. Материалы могут быть предварительно нагреты до температуры около 800 градусов Цельсия, а воздух для горения — до температуры около 650 градусов Цельсия, что повышает эффективность использования тепла и экономит энергию.

Выдающиеся экологические показатели

Двухшахтная печь для обжига извести имеет закрытую структуру и оснащена высокопроизводительным оборудованием для очистки дымовых газов. Выхлопные газы, образующиеся при сгорании, обрабатываются перед выбросом, что снижает загрязнение атмосферы. Кроме того, камера сбора в нижней части печи для обжига извести эффективно собирает и обрабатывает полученную известь, уменьшая количество отходов и загрязнение окружающей среды.

Принцип работы двухшахтной печи для обжига извести

Двухшахтная печь использует две камеры, A и B, для кальцинирования извести, причем обе камеры соединены между собой в нижней части зоны кальцинирования, что позволяет материалам спускаться через обе камеры. Во время процесса кальцинации в камере А воздух для горения и топливо подаются параллельно материалу, что позволяет горячему пламени контактировать с материалами с более низкой температурой и высокой теплопоглощающей способностью. Таким образом, относительно низкотемпературные газы сгорания вступают в контакт с постепенно прокаливающимися материалами, что позволяет достичь равномерных условий прокаливания и более высокой тепловой эффективности.

Продукты сгорания и CO₂, выделяющийся при разложении материала, поступают в камеру B через соединительный канал. На этом этапе камера B функционирует как теплоаккумулирующая камера, где известняк в камере поглощает тепло от выхлопных газов. Одновременно выхлопные газы охлаждаются до более низких температур, а материалы поглощают тепло, которое затем используется для нагрева воздуха для сгорания в следующем цикле сгорания. В этой установке камера A служит камерой сгорания, демонстрируя характеристики параллельного потока, а камера B демонстрирует характеристики теплоаккумулирующей камеры.

В последующем цикле камеры меняются ролями: камера А становится камерой хранения тепла, а камера В — камерой сгорания. Такой непрерывный обмен позволяет непрерывно кальцинировать известняк.

Автоматическое производство с помощью ПЛК (PLC)

В процессе работы двухкамерной печи для обжига извести используется ПЛК (программируемый логический контроллер) для достижения автоматического централизованного управления. Эта система может в режиме реального времени отслеживать состояние работы и параметры оборудования, связанного с производственными операциями, такие как температура (включая температуру печной камеры, температуру дымовых газов, температуру выгрузки золы), давление (давление воздуха для горения, давление охлаждающего воздуха, давление воздуха для охлаждения распылителя, давление в печной камере и др. ), расход (включая различные расходы воздуха и т.д.), вес известняка, уровень материала в бункере и положение клапана каждого корпуса клапана, а также осуществлять контроль над системой транспортировки топлива, системой подачи воздуха и системой подачи. Мониторинг системы загрузки, системы разгрузки, гидравлической системы и реверсивного оборудования обеспечивает безопасную и нормальную работу печи для обжига извести.