Кольцевая шахтная печь

Производственная мощность: 200 — 600 т/д

Потребление тепла: 930 — 980 кСл/кг

Активность извести: >350 мл

Применение: производство активной извести, производство гашеной извести.

Кольцевая шахтная печь AGICO

Кольцевая шахтная печь — это один из основных типов печей высокого класса в известковой промышленности, имеющий круговую структуру с внутренней шахтой, расположенной внутри корпуса печи. По сравнению с традиционными вертикальными печами для обжига извести, процесс кальцинации в печи с кольцевой шахтой одновременно использует принципы прямоточного и противоточного воздушных потоков, эффективно решая проблемы недожога и пережога извести, тем самым повышая активность извести. Кроме того, кольцевая шахтная печь обладает такими преимуществами, как экологичность, хорошая энергоэффективность, небольшая площадь, высокий уровень автоматизации и превосходное качество извести, получаемой после кальцинации. В результате она широко используется для производства извести в таких отраслях, как производство стали, карбида кальция, оксида глинозема и строительных материалов.

Процесс производства кольцевых шахтных печей AGICO CEMENT происходит из Германии и постоянно оптимизируется и совершенствуется на протяжении более чем двадцати лет производственной практики. В настоящее время компания способна проектировать и строить кольцевые известковые печи с максимальной суточной производительностью 600 тонн. Эти печи отличаются низким энергопотреблением, при этом типичное потребление тепла составляет от 930 до 980 кКал/кг извести, а потребление электроэнергии — от 22 до 25 кВт-ч/т извести, что значительно снижает производственные затраты. Кроме того, печи с кольцевой шахтой, производимые нашей компанией, поддерживают использование различных видов топлива, таких как природный газ, коксовый газ, конвертерный газ, смешанный газ с высоким содержанием кокса, тяжелое масло, угольный порошок и т.д., что позволяет клиентам выбрать наиболее подходящую схему использования топлива в зависимости от местных цен на энергии и добиться максимальной экономии производственных затрат.

Особенности кольцевой шахтной печи AGICO

Научный и передовой процесс кальцинирования

В кольцевой шахтной печи во время обжига извести внутри печи образуется циркулирующий газ. Благодаря образованию циркулирующего газа внутри печи образуется зона одновременного кальцинирования, что позволяет кольцевой шахтной печи производить известь с высокой активностью. Контролируя расход и температуру циркулирующего газа внутри печи, можно управлять процессом кальцинации и полностью использовать тепло, тем самым уменьшая недожог и пережог извести и обеспечивая качество извести.

Экологически чистый процесс производства

В процессе обжига извести в печи с кольцевой шахтой, камера печи всегда находится под отрицательным давлением, что затрудняет утечку летучей золы и отработанных газов, образующихся в процессе обжига, и эффективно снижает загрязнение окружающей среды в результате производства извести. Это улучшение создает более благоприятные условия для работы персонала и упрощает техническое обслуживание и проверку всей системы печи для извести.

Гибкая мощность и адаптивность к топливу

Суточная производительность кольцевой шахтной печи может регулироваться в диапазоне от 100 до 600 тонн, при этом фактическая производительность достигает 60–110 % от номинальной производительности. Печь с кольцевым валом может быть спроектирована таким образом, чтобы адаптироваться ко всем типам газообразного, жидкого и порошкообразного твердого топлива. Она также может быть спроектирована для использования нескольких видов топлива в одной печи (например, природного газа и тяжелой нефти), что позволяет легко переходить с одного вида топлива на другой.

Интеллектуальное и беззаботное управление автоматизацией

Кольцевая известковая печь AGICO оснащена усовершенствованной системой ПЛК (PLC) для управления работой, что обеспечивает интеллектуальное и автоматизированное производство извести. Устройства мониторинга, распределенные по всей кольцевой шахтной печи, могут контролировать подачу и выгрузку материалов, температуру обжига, расход газа и другие рабочие условия в режиме реального времени. На основе данных мониторинга система может автоматически регулировать параметры и выдавать сигналы тревоги. Система проста в эксплуатации и значительно сокращает количество необходимого производственного персонала.

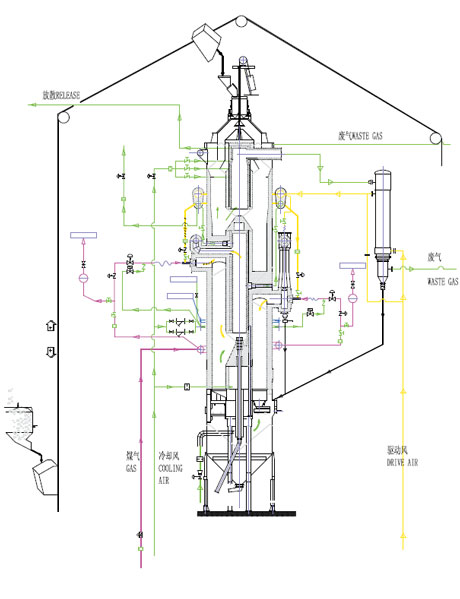

Принцип работы кольцевой шахтной печи

Кольцевая шахтная печь состоит из оболочки печи, футерованной огнеупорными материалами, и внутренней шахты, разделенной на верхнюю и нижнюю секции. Оболочка печи и внутренняя шахта расположены концентрически, причем материал расположен в кольцевом пространстве между оболочкой печи и внутренней шахтой для облегчения проникновения воздушного потока. Нижняя внутренняя шахта расположена в нижней части печи и структурирована как двухслойная стальная оболочка, образующая кольцевой зазор, который охлаждается воздухом внутри зазора с огнеупорной футеровкой как с внутренней, так и с внешней стороны. Верхняя внутренняя шахта подвешена в верхней части печи. Верхняя и нижняя внутренние шахты имеют разные функции: верхняя внутренняя шахта в основном извлекает высокотемпературный отходящий газ для предварительного нагрева воздуха для впрыска, в то время как нижняя внутренняя шахта в основном используется для создания циркулирующего воздушного потока, образуя одновременное горение и обеспечивая равномерное распределение воздушного потока.

Кольцевая шахтная печь может быть разделена сверху вниз на зону предварительного нагрева, верхнюю зону противоточного горения, среднюю зону противоточного горения, нижнюю зону одновременного горения и зону охлаждения. Основная часть — это нижняя зона одновременного горения, где известь окончательно сжигается. Известняк, поступающий в печь, предварительно нагревается конвекцией в зоне предварительного нагрева, а затем попадает в верхнюю зону горения. В верхней камере сгорания не полностью сгоревшие горячие газы полностью сгорают, и известняк подвергается разложению. В средней зоне горения материал встречается с горячими газами, вытекающими из нижней камеры сгорания, и подвергается противоточному горению, продолжая разлагаться. В нижней зоне горения материал подвергается сопутствующему горению с горячими газами, выходящими из нижней камеры сгорания, и полностью разлагается в известь, которая затем поступает в зону охлаждения и охлаждается для получения конечного известкового продукта.

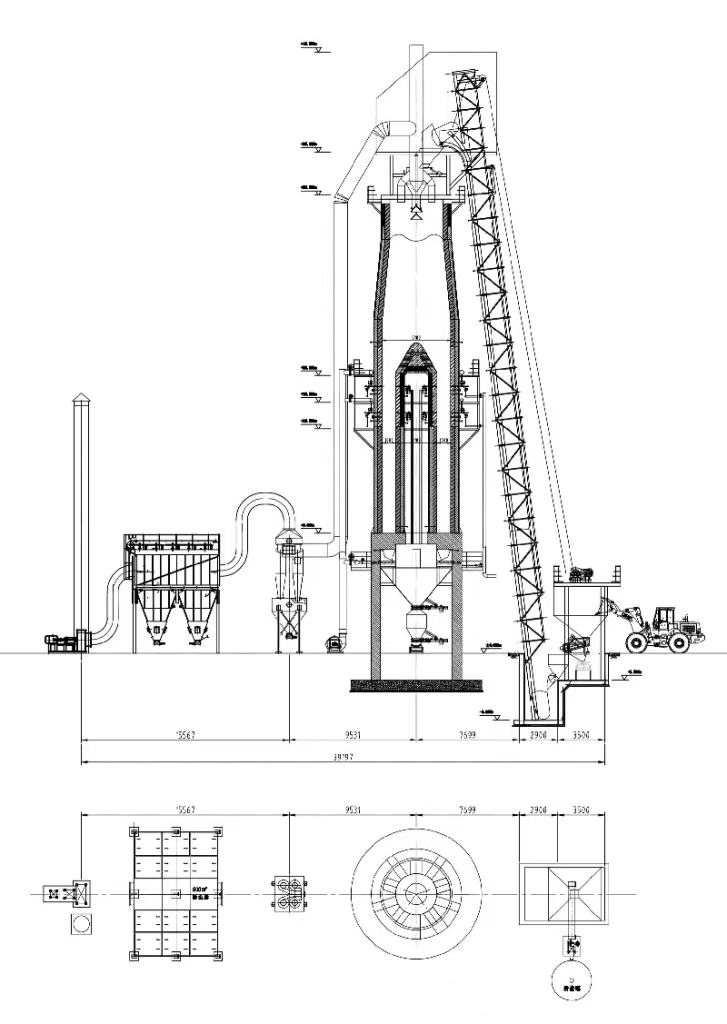

Дизайн кольцевой шахтной печи AGICO

Технические характеристики кольцевой шахтной печи AGICO

| Суточная производительность | 100т/д | 400т/д | 600т/д |

| Эффективный внутренний диаметр | 6.1m×4.1m | 6.9m×4.1m | 10m×6.5m |

| Эффективная высота | 23 ~ 23м | 23 ~ 24м | 23 ~ 25м |

| Эффективный объем | 350м1 | 550м2 | 950м3 |

Концентрация дымовых выбросов | пыль≤10мг/м3 | пыль≤10мг/м3 | пыль≤10мг/м3 |

| SO2 ≤50мг/м3 | SO2 ≤50мг/м3 | SO2 ≤50мг/м3 | |

| NOX≤150мг/м3 | NOX≤150мг/м3 | NOX≤150мг/м3 | |

| Потребление тепла (кКал/кг) | 820-860 | 820-860 | 820-860 |

| Скорость работы | >95% | ||

| Размер частиц сырья | 30 мм~60 мм (40 мм~80 мм) | ||

| Зернистость продукта | 0 мм~70 мм | ||

| Остаточный CO2 | ~ 2% | ~ 2% | ~ 2% |

| Активность извести | ≥360 мл | ||

| Содержание CaO | ≥90% | ||

| Потребляемая мощность | ~ 30 кВт.ч/т | ||

Конструкция кольцевой шахтной печи

Корпус печи

Корпус печи состоит из внешней шахты (корпуса печи) и концентрических верхней и нижней внутренних шахт. Внешняя шахта образована прокаткой стальных пластин и футерована огнеупорными материалами. Внутренняя шахта разделена на верхнюю и нижнюю секции. Как верхняя, так и нижняя внутренние шахты представляют собой цилиндрические коробки, изготовленные из двухслойных стальных пластин. В стальную коробку подается непрерывный охлаждающий воздух для предотвращения деформации при высоких температурах. Огнеупорные кирпичи уложены как на внутренней, так и на внешней стороне коробки. Внутренние шахты расположены концентрически с внешней шахтой, образуя кольцевое пространство, в котором известняк обжигается для получения активной извести.

Камера сгорания

Кольцевая шахтная печь опирается на два ряда горелок, один сверху и один снизу, для обжига известняка (температура обжига составляет 1200~1300 °C для верхней камеры сгорания и 1300~1350 °C для нижней камеры сгорания). Камеры сгорания расположены в середине корпуса печи и разделены на верхний и нижний слои. Количество камер сгорания на слой варьируется от 3 до 6 в зависимости от производственной мощности печи. Камеры сгорания соединены с внутренней шахтой через арки, построенные из огнеупорных материалов. Высокотемпературный дымовой газ, образующийся при сгорании, поступает в слой известняка через пространство под арками. Верхние и нижние слои камер сгорания распределены в шахматном порядке и равномерно вдоль одного ряда.

Система вентиляторов

Система вентиляторов печи с кольцевой шахтой состоит из вентиляторов охлаждения внутренней гильзы, вентиляторов приводного воздуха и высокотемпературных вытяжных вентиляторов. Вентиляторы охлаждения внутренней гильзы подают охлаждающий воздух на внутреннюю гильзу. Охлаждающий воздух предварительно нагревается после прохождения через внутреннюю гильзу и служит в качестве первичного воздуха для горелки. Вентиляторы приводного воздуха подают воздуха для впрыска к горелкам через инжекторы, создавая циркулирующий газ внутри печи. Высокотемпературные вытяжные вентиляторы используются для удаления отработанного газа из печи, обмениваются теплом с приводным воздухом и поддерживают отрицательного давления внутри печи.

Система подачи и выгрузки

Загрузочное устройство кольцевой шахтной печи состоит из весового бункера, затвора, одноковшового элеватора, герметичной задвижки, роторного питателя, колокола для материала и устройства для определения уровня материала. После предварительного нагрева, кальцинации и охлаждения известняк выгружается непосредственно из нижней части зоны охлаждения в нижний зольник с помощью разгрузочного устройства ящичного типа, а затем выгружается через вибрационный питатель под бункером.