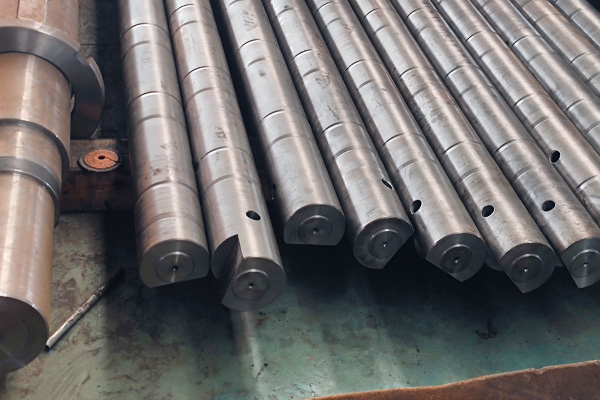

Роторы дробилки

Материал: Легированная сталь

Вес: 5 ~ 10 тонн

Применение: Дробление гранита, известняка, цементного клинкера, кварцевого камня, шлака, железной руды, бокситов и других полезных ископаемых.

Роторы дробилки AGICO

Независимо от того, используется ли молотковая дробилка или роторная дробилка, ротор является наиболее важным компонентом, который непосредственно влияет на эффективность дробления и эффект работы дробилки. Поэтому, если возникает проблема с ротором дробилки, необходимо как можно скорее отремонтировать или заменить его. И при выборе нового ротора важно выбрать надежного производителя.

Обладая многолетним опытом в производстве и обработке роторов дробилок, компания AGICO CEMENT зарекомендовала себя как поставщик высококачественных деталей для роторов. Наша развитая технология переработки и хорошо оснащенное оборудование позволяют нам производить роторы как для молотковых, так и для ударных дробилок, используемых в цементной промышленности. Мы не только поставляем роторы, совместимые с нашим собственным ассортиментом дробилок, но и предлагаем индивидуальные производственные услуги на основе спецификаций или чертежей заказчика, предоставляя нашим клиентам наилучшие из возможных компонентов ротора.

Почему выбирают нас

Оптимизированный дизайн

Мы улучшили конструкцию ротора нашей дробилки, используя передовые методы анализа методом конечных элементов. Слабые места, выявленные с помощью анализа напряжений в роторе, усилены высокопрочной высококачественной легированной сталью. Кроме того, наш ротор имеет конструкцию с переменным моментом инерции, которая эффективно повышает эффективность дробления и производственную мощность дробилки.

Высококачественные материалы

Наш ротор отлит из высококачественной легированной стали. Главный вал изготовлен из легированной стали CrMo, известной своей высокой прочностью, ударной вязкостью и хорошей прокаливаемостью без видимой хрупкости при отпуске. Вал молотка изготовлен из легированной стали SiMn, что повышает его износостойкость. Диск ротора изготовлен из стали Q355D, что не только повышает его износостойкость, но и увеличивает запас прочности на разрыв.

Длительный срок службы

Поверхность ротора нашей дробилки защищена броневой конструкцией из вольфрамо-титанового сплава, которая снижает концентрацию напряжений на ударной плите и торцевой пластине, повышает их прочность и эффективно предотвращает поломку ударной пластины и заклинивание в дробилке. Это значительно продлевает срок службы ротора, удваивая его срок службы.

Индивидуальная обработка

Наша фабрика располагает полными производственными линиями, передовыми технологиями и мощными возможностями обработки роторов дробилок. Мы можем настроить роторы в соответствии с типом, размером, производственной мощностью, обрабатываемыми материалами и условиями эксплуатации дробилок наших клиентов. Мы также можем изготовить роторы по чертежам заказчика по мере необходимости.

Доступны различные роторы дробилок

Ротор молотковой дробилки

Молотковая дробилка использует ротор с рядом молотковых головок, которые вращаются с высокой скоростью и воздействуют на измельчаемый материал. Молотки могут быть неподвижными или свободно качающимися, а ротор может иметь один ряд или несколько рядов молоточков.

Ротор ударной дробилки

В ударной дробилке ротор предназначен для разгона материала до высоких скоростей, а затем отбрасывания его на неподвижную наковальню, в результате чего он ломается. К ротору обычно прикреплены от двух до четырех ударных стержней или молотков, которые изготавливаются из высокопрочных материалов, таких как марганцевая или хромистая сталь.

Техническое обслуживание ротора дробилки

Подшипники ротора ударных дробилок подвергаются значительному износу из-за длительной эксплуатации в суровых условиях. Как только ротор выходит из строя, стоимость ремонта и замены оказывается высокой, а процесс замены часто усложняется, что приводит к производственным потерям.

Принятие эффективных мер по продлению срока службы подшипников ротора в ударных дробилках имеет решающее значение. Ниже приведены некоторые моменты, на которые следует обратить внимание при использовании ротора в ударной дробилке:

1. Правильная регулировка посадки между подшипниками ротора

Основная нагрузка, которую несут подшипники ротора ударных дробилок, – это ударная нагрузка, и величина нагрузки на элементы качения различна. Элемент качения, находящийся под совместным действием ударной нагрузки, испытывает максимальное усилие, и внутренняя и внешняя дорожки качения также испытывают максимальное усилие, когда они соприкасаются с элементом качения в этой точке.

Поскольку внутренняя дорожка качения непрерывно вращается во время работы, точки контакта на дорожке будут многократно переключаться с максимального усилия на минимальное. Следовательно, посадка между внутренней дорожкой качения и элементами качения должна быть более плотной, чтобы ни одна точка не оставалась в точке максимального усилия.

С другой стороны, внешняя дорожка качения относительно неподвижна, и точка максимального усилия будет оставаться в фиксированной точке. Следовательно, если посадка между внешней дорожкой качения и элементами качения более слабая, это может привести к небольшому смещению внешней дорожки качения под действием ударной силы, что увеличивает максимальное усилие и продлевает срок службы внешней дорожки качения.

2. Повышение точности балансировки ротора

Ротор ударной дробилки имеет большую массу и высокую скорость вращения, а отклонения корпуса ротора от формы и качества, вызванные установкой ударных пластин, могут привести к несбалансированным центробежным силам при вращении ротора. Это несбалансированное усилие вызывает вынужденные вибрации в машине, приводящие к повреждению подшипников и других компонентов. Поэтому ротор дробилки должен пройти испытания на балансировку.

Если диаметр корпуса ротора невелик, баланс может быть достигнут путем регулировки массы блокирующих пластин с обеих сторон ротора. Если диаметр корпуса ротора большой, к внешней стенке корпуса ротора можно приварить противовесы. Чтобы предотвратить падение противовесов во время вибрации, в соответствующих местах можно отлить несколько рядов пазов, а противовесы можно заделать, а затем приварить, обеспечивая как стабильность, так и эстетичность.