Известковая шахтная печь

Расчетная производительность: 80~400 тонн в сутки

Индивидуальный заказ: Поддержка

Состояние: Абсолютно новый

Применение: Производство негашеной извести

Конструкция печи для обжига извести AGICO

AGICO обладает богатым опытом в строительстве систем вертикальных шахтных печей и может проектировать и изготавливать автоматические экологически чистые шахтные печи для обжига извести. С 2014 года наша компания успешно разработала автоматическую шахтную печь для обжига извести типа TTHN, совместно внедряя передовые международные технологии с другими предприятиями.

С тех пор как была зажжена и введена в эксплуатацию первая шахтная печь такого типа, в Китае было успешно построено около 100 печей. В последние годы этот новый тип шахтных печей пользуется популярностью у большинства предприятий по производству извести за его замечательную экономию энергии, низкое загрязнение окружающей среды, высокую степень автоматизации, высокое качество продукции, низкую стоимость строительства, короткий цикл строительства и другие характеристики.

Преимущества шахтной печи для обжига извести AGICO

Уникальная конструкция и энергосберегающий режим работы

Корпус печи состоит из пяти слоев материалов, включая высокоглиноземистые кирпичи, легкие изоляционные кирпичи, изоляционные наполнители, изоляционные волокна и стальной корпус печи толщиной 1000 мм и расчетным сроком службы более пяти лет. Для более эффективного использования энергии весь корпус печи имеет полностью герметичную конструкцию, что значительно снижает потери тепла от верхней и нижней частей, а теплотворная способность и коэффициент использования топлива достигают более 80%.

Специальное вспомогательное оборудование для обеспечения эффективности работы

Шахтная печь для обжига извести этого типа оснащена двухцилиндровым распределителем TTSC, который может равномерно распределять известняк и уголь по поверхности шихты после смешивания, так что уголь может равномерно нагреваться по всей зоне обжига, что не только сокращает количество отходов топлива, но и улучшает качество извести.

Научный процесс эксплуатации для экономии электроэнергии

Силовое оборудование, используемое в работе печи, включая вентилятор высокого давления, двигатель подачи лебедки, роторный двигатель для удаления золы, двигатель ленточного конвейера и т.д., использует режим преобразования частоты, чтобы избежать явления избыточной мощности и работы без нагрузки, что может значительно сэкономить энергопотребление системы.

Выдающаяся система пылеулавливания

Оборудование для удаления пыли оснащено импульсным рукавным фильтром FSD и колонной обессеривания FRP, которые могут эффективно удалять пыль, SO2 и NOx, содержащиеся в дымовых газах, и ограничивают концентрацию пыли в выпускаемых дымовых газах до 10 м/нм3.

Компактный и разумный процесс

После научного и разумного проектирования планировки площадь одной шахтной печи для обжига извести составляет всего 800 квадратных метров (40 × 40 м). Такая компактная конструкция обеспечивает экономию пространства и снижение затрат на гражданское строительство.

Система высокоавтоматизирована и проста в эксплуатации

Все звенья всей производственной линии автоматизированы, такие как подача, взвешивание, дозирование, загрузка в верхнюю часть печи, распределение, выгрузка и подача готовой продукции в бункер, что значительно экономит трудозатраты.

Начните свой бизнес по производству активной извести с вертикальными валковыми печами! Мы готовы помочь!

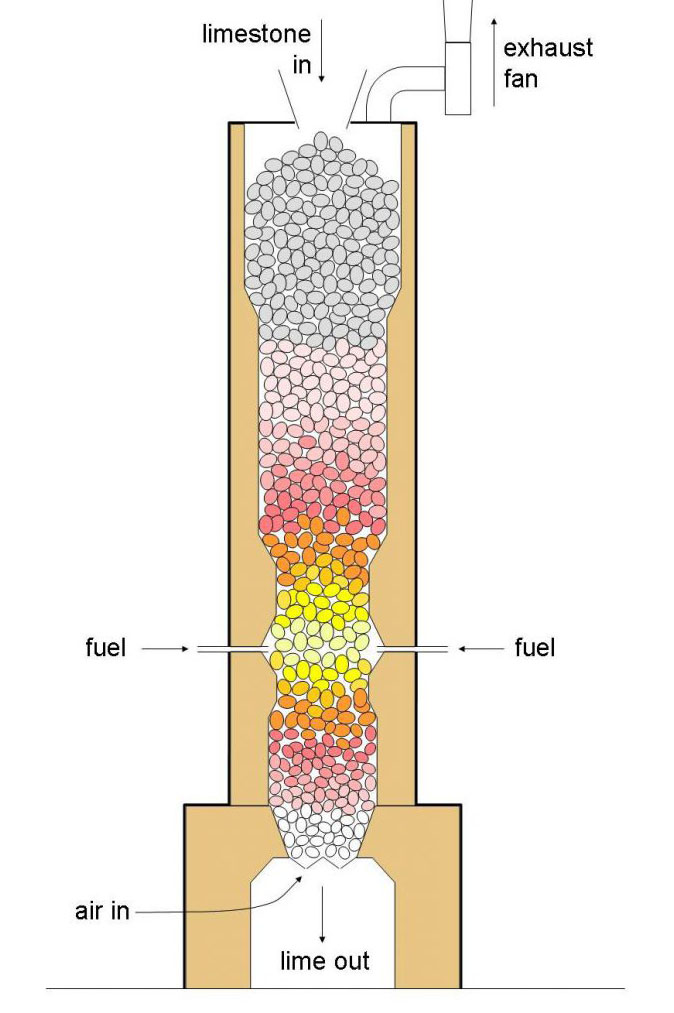

Принцип работы известковой печи

Вертикальная известковая печь, характеризующаяся цилиндрической формой, облегчает процесс производства извести. Сырье подается сверху и, после кальцинирования внутри печи, выбрасывается снизу. Печь внутренне разделена на три зоны в зависимости от изменений температуры: предварительное нагревание, зона кальцинирования и охлаждения. В предварительной зоне материалы предварительно нагреваются с использованием тепла от дымовых газов. Зона кальцинирования включает сжигание топлива для обеспечения необходимой температуры для кальцинирования. Наконец, в зоне охлаждения кальцинированные материалы обмениваются теплом с холодным воздухом, охлаждая материалы и нагревая воздух, поступающий в зону кальцинирования в качестве помощи в сгорании.

Для обеспечения тщательного продвижения каждого этапа процесса кальцинирования три зоны в вертикальной печи должны поддерживать определенную высоту и достигать стабильности. Движение материалов внутри печи обусловлено двумя факторами: уменьшением объема материалов во время кальцинирования, вызывающим движение верхних слоев материалов, и выгрузкой материалов из нижних слоев, вызывающей общее движение материалов.

При спуске материалов они подвергаются сложному теплообмену с горячими газами, сопровождающемуся разложением известняка и формированием кристаллических зерен быстрой извести. По завершении всего процесса материалы охлаждаются с помощью воздуха, подаваемого в качестве помощи в сгорании, до температуры выше окружающей среды (приблизительно 60°C). Затем известь выбрасывается из печи через вращающийся зольный выбросчик и два герметичных клапана, обеспечивая отсутствие утечки воздуха, подающегося для сгорания, и транспортируется на внешний конвейер. После подъема и просеивания частицы извести с размерами ≤5 мм и >5 мм отдельно складываются в разные бункеры.

Воздух, подаваемый для сгорания, поступает в печь снизу через корневой вентилятор, преодолевая сопротивление частиц по мере подъема к верху. Создание отрицательного давления над поверхностью материала крайне важно, поддерживая приблизительно -10 Па, обеспечивая плавный поток воздуха внутри печи. Это отрицательное давление крайне благоприятно для разложения известняка в зоне кальцинирования. Все дымовые газы направляются в пылегазоочиститель для очистки под действием вентилятора, и очищенные газы затем выбрасываются в атмосферу через дымовую трубу, соответствуя стандартам выбросов.

Основные параметры шахтной печи для обжига извести AGICO

| Эффективный объем (м3) | 100 — 500 |

| Производственная мощность (т/сут) | 80 — 400 |

| Потребление тепла (кДж/кг) | 910×4.1868 |

| Стандартный расход угля (кг/т) | <130 |

| Загрузка производственных мощностей (т/сут*м3) | ≥0.85 |

| Реактивность (мл) | ≥300 |

| Содержание СаО в негашеной извести (%) | ≥90 |

| Степень перегорания негашеной извести (%) | <5 — 7 |

| Расход известняка (т/т) | 1.8 |

| Плотность CO2 дымовых газов (%) | 42 |

| Индекс дымовыделения (мг/Нм3) | <10 |